隨著工業4.0浪潮的推進,智慧工廠已成為制造業轉型升級的核心方向。計算機系統集成作為智慧工廠的“神經系統”,將分散的硬件、軟件、網絡與數據資源整合為協同高效的整體,是實現生產智能化、管理精細化、決策科學化的關鍵。本文將系統闡述一套完整的智慧工廠解決方案,深入探討計算機系統集成的架構、核心模塊與實施路徑,為行業提供具有收藏與參考價值的實踐指南。

一、智慧工廠的系統集成總體架構

智慧工廠的計算機系統集成通常采用分層架構設計,確保系統的靈活性、可擴展性與安全性。

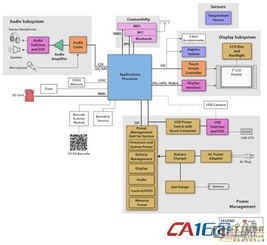

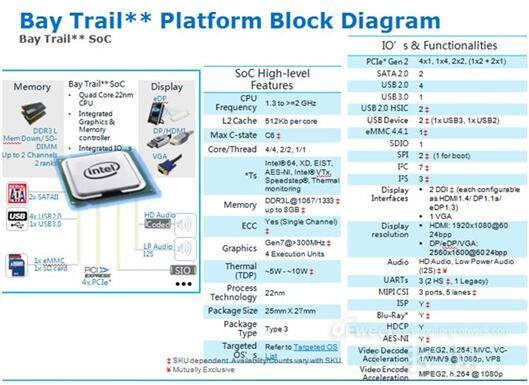

- 設備層(感知與執行層):集成各類智能傳感器、工業機器人、數控機床、AGV小車、RFID讀寫器等物理設備,通過工業以太網、5G、OPC UA等協議實現設備互聯與數據采集。

- 控制層(邊緣計算層):部署PLC、DCS、SCADA等工業控制系統及邊緣計算網關,負責實時監控設備狀態、執行控制邏輯,并進行數據的初步處理與緩存,減輕云端壓力。

- 網絡層(通信傳輸層):構建融合IT與OT的工業網絡,包括有線的工業以太網和無線的5G、Wi-Fi 6網絡,確保數據在車間、企業乃至供應鏈間安全、高速、低延遲傳輸。

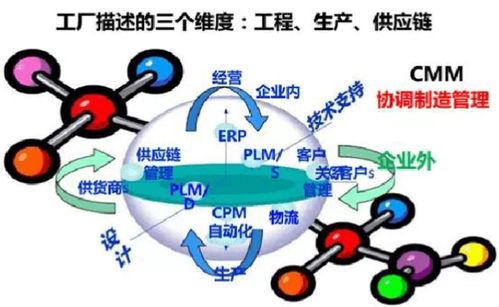

- 平臺層(數據與服務中心):核心是工業互聯網平臺或制造執行系統(MES),集成企業資源計劃(ERP)、產品生命周期管理(PLM)、供應鏈管理(SCM)等系統。該層負責海量數據的匯聚、存儲、分析與建模,形成數據資產。

- 應用層(智能應用層):基于平臺數據開發各類智能應用,如數字孿生、預測性維護、能源管理、智能排產、質量追溯、可視化駕駛艙等,直接服務于生產運營與管理決策。

二、核心集成模塊與功能

一個完整的智慧工廠解決方案,其計算機系統集成需覆蓋以下關鍵模塊:

- 生產制造集成(MES為核心):集成生產計劃、工序調度、物料管理、質量控制、設備管理等功能,實現從訂單到成品的全流程透明化與優化。

- 企業運營集成(ERP為核心):打通財務、人力、采購、銷售與生產數據,實現資源全局優化配置與業務流程協同。

- 研發設計集成(PLM/CAX為核心):連接CAD、CAE、CAM等設計軟件與生產系統,確保產品數據一致性,支持敏捷研發與工藝仿真。

- 供應鏈協同集成:通過EDI、API等方式連接供應商與客戶系統,實現需求預測、庫存協同、物流可視化的端到端供應鏈管理。

- 設備與物聯網(IoT)集成:通過工業協議解析與適配,實現異構設備的統一接入、遠程監控與預測性維護。

- 數據智能與分析集成:構建數據湖或數據倉庫,集成BI工具與AI算法,進行大數據分析、機器學習和可視化展示,驅動智能決策。

三、實施路徑與關鍵考量

成功實施智慧工廠系統集成,需遵循科學的路徑并關注以下要點:

- 頂層規劃與業務驅動:明確智慧工廠的建設目標(如提升效率、降低成本、柔性生產),從業務痛點出發進行整體規劃,避免“為技術而技術”。

- 分步實施,迭代演進:建議采用“總體規劃、分步實施、試點先行、快速迭代”的策略。可優先從某個車間或產線的數字化、關鍵系統(如MES)集成開始,驗證模式后再推廣。

- 標準先行與接口開放:積極采用國際與國家標準(如ISA-95、RAMI4.0),優先選擇支持開放API、具有良好可集成性的軟硬件產品,降低集成復雜度與未來鎖定的風險。

- 數據治理與安全體系:建立統一的數據標準、質量管理與安全策略。構建涵蓋網絡、設備、控制、應用、數據的縱深防御安全體系,保障工業信息安全。

- 組織變革與人才培養:系統集成不僅是技術工程,更是管理變革。需調整組織架構,培養既懂OT技術又懂IT技術的復合型人才,并建立與之匹配的流程與制度。

四、

智慧工廠的建設是一場深刻的系統性變革,而計算機系統集成是串聯起智能設備、數字流程與智慧決策的骨架與血脈。一套完整、可行、前瞻的集成解決方案,能夠幫助制造企業打破信息孤島,釋放數據價值,最終實現降本增效、質量提升與模式創新。本文所述的架構、模塊與實施要點,構成了一個具有高度參考價值的行動框架。企業可結合自身行業特性與發展階段,靈活裁剪與適配,穩步走向智能制造的未來。收藏并參考此指南,將有助于在智慧工廠的征程中厘清思路、規避陷阱,成功抵達數字化彼岸。